数控铣床控制系统的功能需求主要包括以下几个方面。

1、精确控制:数控铣床需要精确控制刀具的运动轨迹,包括位置、速度和加速度等参数,以确保加工精度和表面质量。

2、多种运动模式:数控铣床需要支持多种运动模式,如直线、圆弧、螺旋等插补运动,以满足不同加工任务的需求。

3、自动化功能:数控系统需要能够自动完成加工过程,包括自动读取加工指令、自动计算刀具路径、自动换刀、自动调整加工参数等。

4、加工参数设置:数控系统需要允许操作人员设置各种加工参数,如切削速度、进给速度、切削深度等,以适应不同的材料和加工要求。

5、故障诊断和报警功能:数控系统需要具备故障诊断和报警功能,能够在出现故障时及时提示操作人员,并给出相应的解决方案。

6、人机交互功能:数控系统需要提供友好的人机交互界面,方便操作人员输入加工指令、监控加工过程、查看加工结果等。

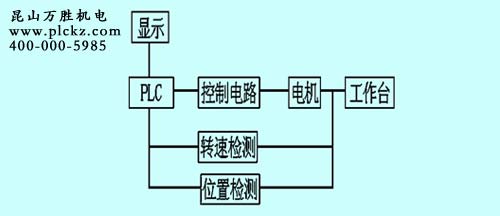

根据以上功能需求,数控铣床控制系统的功能框图大致包括以下几个部分:

1、输入/输出模块:负责接收操作人员输入的加工指令,并输出加工过程中的各种信息,如位置、速度、加工状态等。

2、控制器:根据输入的加工指令和设定的加工参数,控制铣床各部分(如主轴、进给系统)的运动,实现精确的位置控制和速度控制。

3、运算器:进行各种运算处理,包括插补运算、速度规划、加速度规划等,以生成刀具路径和加工参数。

4、存储器:存储加工指令、加工参数、刀具信息、故障信息等数据。

5、故障诊断模块:对铣床进行故障诊断和报警,提示操作人员处理故障。

6、人机交互界面:提供图形化界面,方便操作人员输入指令、监控加工过程、查看加工结果等。

仅为数控铣床控制系统的基本功能框图和功能需求概述,具体实现可能因不同的数控系统和铣床型号而有所差异。

TIME

TIME